Risker, lösningar och industriell strategi

I varje verkstad där svarvning, fräsning, borrning eller brotschning förekommer, genereras metallspån, sliprester eller abrasiva partiklar som måste hanteras effektivt. Spånhantering är ofta en underskattad del av produktionen – trots att den direkt påverkar maskintillgänglighet, säkerhet, underhållskostnader och arbetsmiljö.

Med modern automation, högavverkande verktyg och obemannade skift ökar kraven på att spåntransport, filtrering, separering och lagring sker kontrollerat och utan manuella ingrepp. Samtidigt måste systemet klara olika spåntyper – från långa spiraler i rostfritt till mikropartiklar från torra aluminiumbearbetningar.

Risker vid bristfällig spånhantering

Otillräcklig hantering av spån leder till flera tekniska och arbetsmiljömässiga problem:

- Översvämning i maskinsumpen och nedsatt kylmedelscirkulation

- Fastkörda bandtransportörer eller skruvar

- Värmeackumulering och gnistbildning i spånbehållare (särskilt vid titan, magnesium, aluminium)

- Förkortad livslängd på tätningar, pumpar och nivågivare

- Luftburet spåndamm som orsakar inandningsrisk, elektriska fel eller kontaminering av precisionsmaskiner

- Högre risk för fall- och klämskador vid manuell tömning

För att motverka dessa problem krävs en lösning som är anpassad till både process och material.

Tekniska lösningar för spånhantering

Valet av spånhanteringssystem beror på flera faktorer: maskintyp, material, kylmedel, spånmängd och layout. Nedan följer en punktlista med de vanligaste tekniska lösningarna och deras typiska användningsområden:

- Bandtransportörer (skrapband, gångjärnsband): Används för medelstora till stora mängder spån från fräsar, fleroperationsmaskiner och bearbetningsceller. Gångjärnsband är bättre vid stora spiralspån, medan skrapband klarar finfördelade spån. Kräver lutning för naturlig avrinning av kylvätska.

- Skruvtransportörer (inbyggda eller externa): Vanliga i svarvar och små till medelstora bearbetningsmaskiner. Lämpliga för torrare spån och trånga utrymmen. Ömtåliga för trassliga spån från segmaterial (t.ex. rostfritt, lågkolhaltigt stål).

- Vibrationsbord och spånslädar: För manuell eller semiautomatisk hantering i lågvolymmiljö. Kan kombineras med magnettransportörer eller separering av blandade material. Låg driftskostnad men arbetsintensiv.

- Centrala vakuumsystem: Används för uppsamling av lättare spån eller partiklar vid torra bearbetningar, t.ex. i aluminium eller plast. Kräver högeffektiv filtrering (HEPA) och gnistskydd vid brandfarliga material.

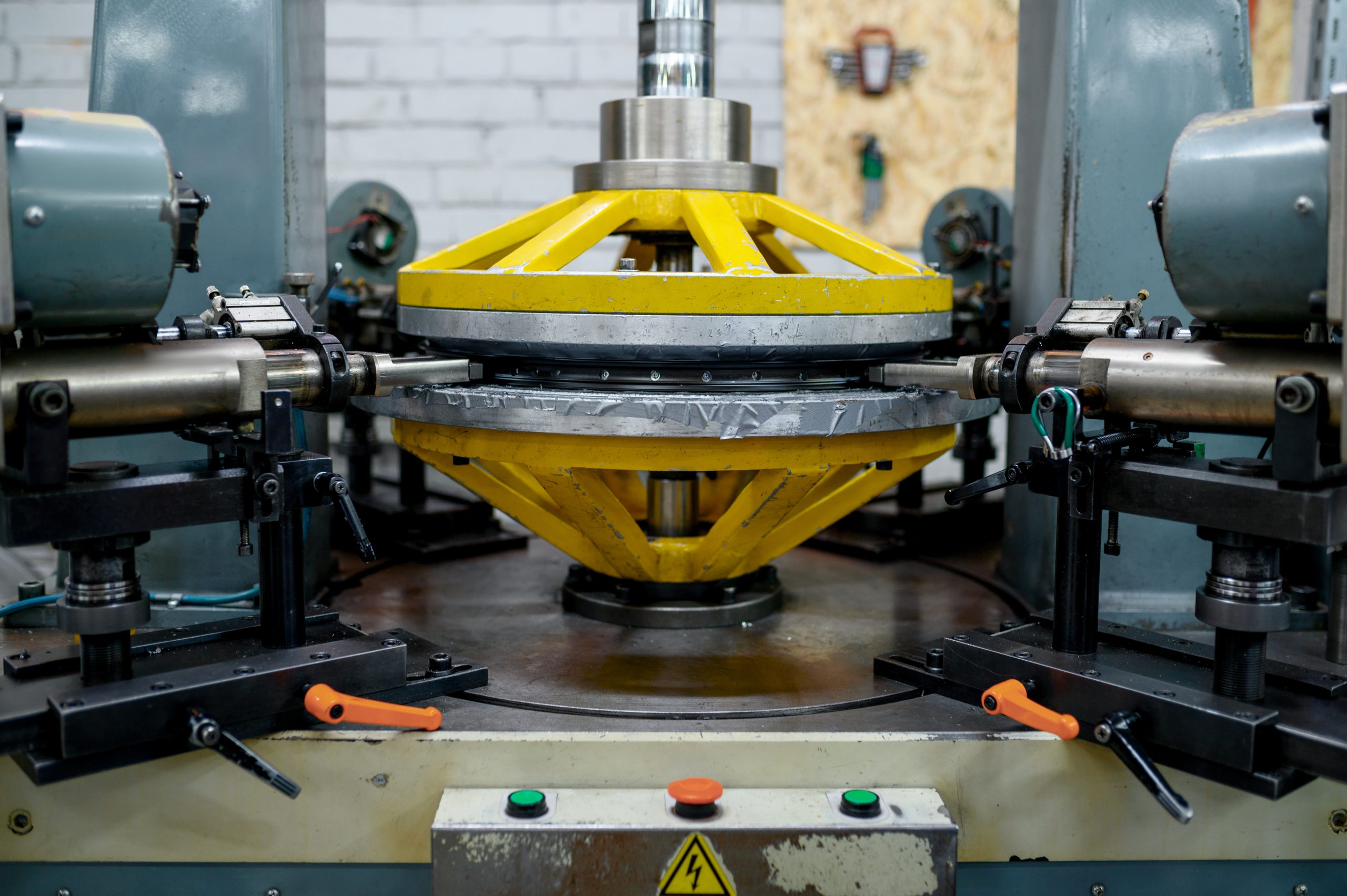

- Spåncentrifuger och pressar: Komprimerar spån till briketter och separerar kylmedel (återvinningsgrad upp till 98 %). Används i automatiserade celler för att minska transportvolym och hantera brandrisk. Vanliga i produktion av t.ex. svarvade detaljer i mässing, koppar, stål och aluminium.

- Våta spånskruvar med filtersump: Integrerat system där spån samlas upp och kylmedel filtreras för återanvändning. Ofta kopplade till nivåsensorer och flödesövervakning. Kräver regelbundet underhåll av filterkorgar, magnetfällor och överfyllnadslarm.

- ATEX-klassade spånsystem: Nödvändiga vid bearbetning av magnesium, aluminiumlegeringar eller titan – där risken för dammexplosioner är verklig. Systemen innehåller gnistskydd, inertisering (t.ex. kväve), tryckavlastningspaneler och jordade komponenter.

Sammanfattning

Effektiv spånhantering är en nyckel till hållbar, säker och obemannad produktion. Genom att dimensionera rätt system för rätt process – och förstå skillnaderna i spånvolym, form, material och vätskebelastning – kan man minska stillestånd, förbättra arbetsmiljön och samtidigt öka återvinningsvärdet. För verkstäder med höga kvalitetskrav är spånhantering inte en sidoaktivitet – det är en integrerad del av maskinens processkapacitet och driftssäkerhet.