Teknik, användning och strategisk betydelse i modern tillverkningsindustri

CNC-fräsar utgör fundamentet för modern bearbetning inom tillverkningsindustrin. Genom sin förmåga att arbeta med hög precision, repeterbarhet och komplexitet används de inom allt från verktygstillverkning och precisionsindustri till tung fordons- och energiindustri. Men det är först när man ser förbi den rent mekaniska bearbetningen – och istället betraktar maskinen som en integrerad nod i ett produktionssystem – som den verkliga potentialen synliggörs.

Vad är en CNC-fräs?

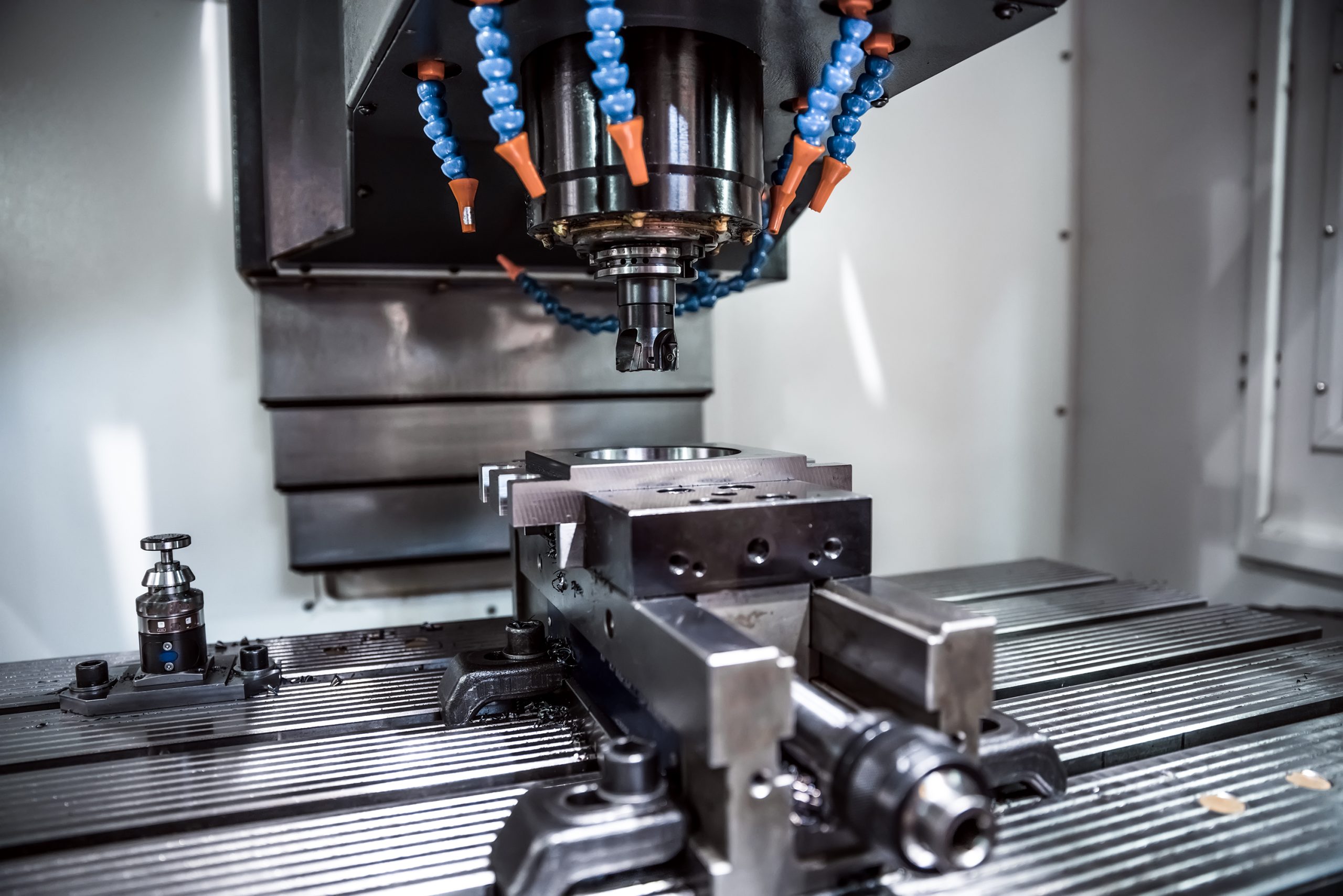

En CNC-fräs (Computer Numerical Control) är en styrd verktygsmaskin som bearbetar arbetsstycken genom roterande skärverktyg. Till skillnad från manuella fräsmaskiner, styrs CNC-fräsen av en digital styrenhet som följer exakta koordinater i tre eller fler axlar. Maskinen arbetar enligt programmerade rörelsemönster (G-kod), vilket möjliggör både komplexa konturer och extremt snäva toleranser.

Typiska användningsområden inkluderar:

- Detaljtillverkning i aluminium, stål, titan, plast eller komposit

- Formverktyg och fixturer

- Precisionskomponenter i flyg-, medicin- och bilindustrin

- Högvolymsbearbetning i automatiserade celler

Fleraxlig bearbetning och specialmaskiner

3-axliga fräsar används fortfarande i stor utsträckning, särskilt för plandetaljer, men har begränsningar vid geometrier som kräver åtkomst från flera vinklar. Här kommer fleraxliga maskiner in i bilden:

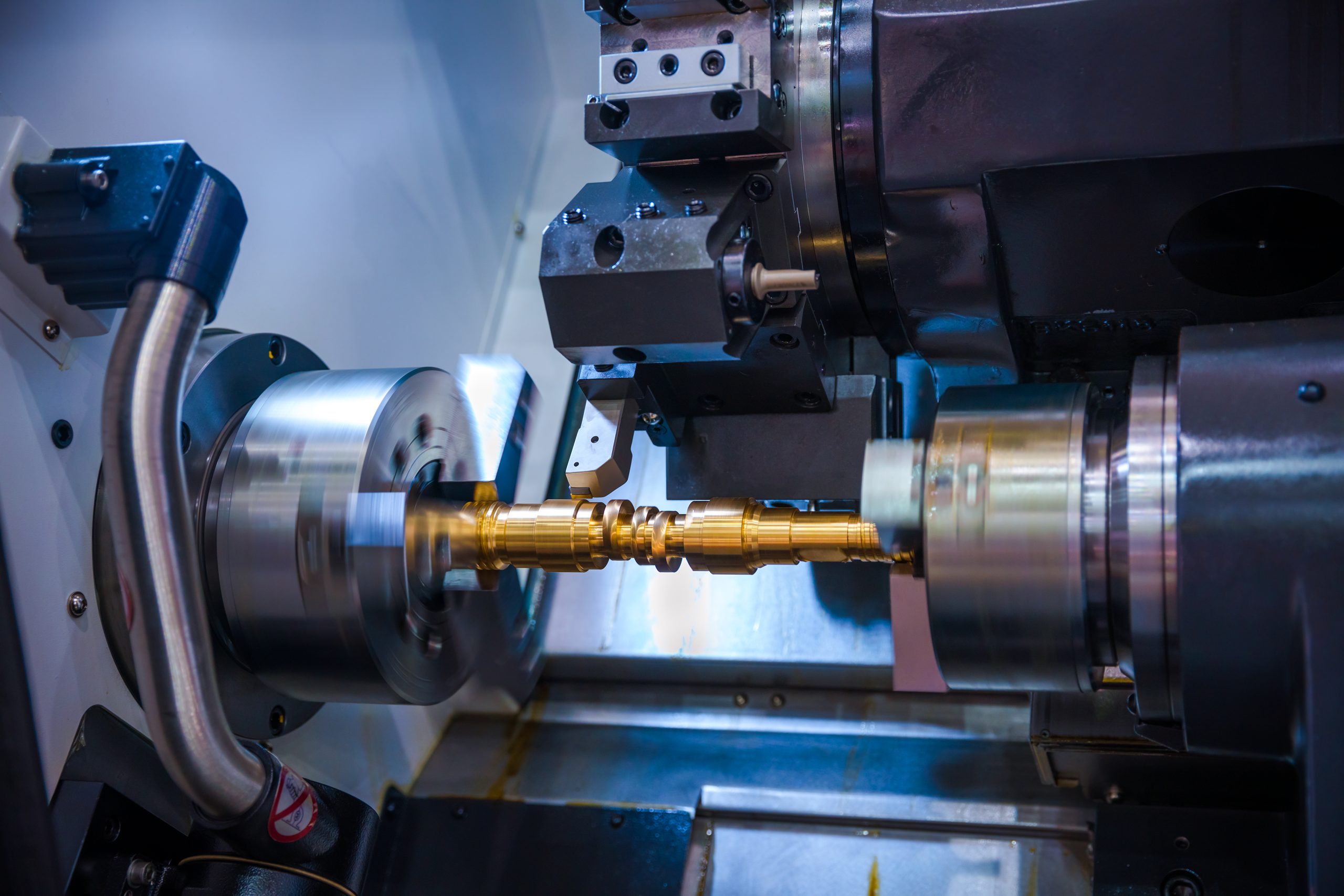

- 4-axliga fräsar adderar en roterande axel, ofta för cirkulär interpolering eller bearbetning runt komponenter som rör och axlar.

- 5-axliga fräsar ger full frihet att bearbeta komplexa former, t.ex. bladhjul, verktygsinsatser och kapslingsdetaljer – i ett enda uppspänningstillfälle.

- Portalmaskiner används för extremt stora komponenter och erbjuder ofta hög styvhet och flera bearbetningshuvuden.

Dessa maskintyper kräver avancerade CAM-system och hög kontroll över parametrar som verktygslängdskompensering, axelkalibrering och simultankörning.

Automation och integration

Dagens CNC-fräsar är sällan isolerade enheter. Istället är de ofta en del av ett automatiserat system, där de interagerar med:

- Palettväxlare för obemannad bearbetning

- Robotsystem för lastning och lossning

- MES-system för övervakning av tillstånd, cykeltider och underhållsbehov

- CAM-program som länkar CAD-modeller direkt till maskinens körklara kod

Detta gör CNC-fräsen till en nyckelkomponent i Industri 4.0-sammanhang, där realtidsdata, fjärrövervakning och AI-optimering blir en del av den dagliga driften.

Viktiga faktorer vid val och drift av CNC-fräs

Nedan följer en sammanfattande punktlista med tekniska och strategiska faktorer att väga in vid val och användning av CNC-fräsar:

- Materialtyper: Välj spindel, verktyg och kylning utifrån om du bearbetar aluminium, stål, titan eller kompositer.

- Axelkonfiguration: 3-axlig för enklare delar, 5-axlig för komplexa geometrier eller där omspänning ska undvikas.

- Produktionsvolym: Lågvolym = flexibilitet; högvolym = behov av automation och verktygsoptimering.

- Spindelspecifikationer: Viktigt att balansera varvtal, moment och kylsystem (CTS/luft/olja).

- Styrenhetens logik: Heidenhain och Siemens är vanligast i Europa – val av system påverkar programmering, felsökning och interoperabilitet.

- CAM-beredning: Maskinens geometri och rörelsemönster måste stämma överens med postprocessorer i CAD/CAM-flödet.

- Maskinens styvhet: Direkt kopplat till ytkvalitet och verktygslivslängd, särskilt vid hård bearbetning eller långt utskjut.

- Eftermarknad och service: Tillgång till reservdelar, fjärrsupport och utbildning påverkar total ägandekostnad och drifttid.

Sammanfattning

CNC-fräsen är mer än en exakt verktygsmaskin – den är en industriell plattform för innovation, automatisering och värdeskapande. För tekniskt insatta produktionsansvariga och maskininköpare handlar det om att inte bara förstå maskinens kapacitet, utan även dess roll i hela produktionssystemet. Rätt val och rätt användning av en CNC-fräs ger inte bara tekniskt försprång – det skapar konkurrenskraft på både kort och lång sikt.