Laserskärning är en av de mest exakta och effektiva bearbetningsmetoderna inom plåtbearbetning. Men bakom varje perfekt snitt ligger ett noggrant kontrollerat samspel mellan lasereffekt, fokusoptik och processgas. För att bibehålla snittkvalitet, driftsäkerhet och kostnadseffektivitet krävs exakt mätning av gasflöden – och det är här gasmätare spelar en nyckelroll.

Gaser vid laserskärning – olika funktioner, olika krav

I laserskärmaskiner används främst tre typer av gaser:

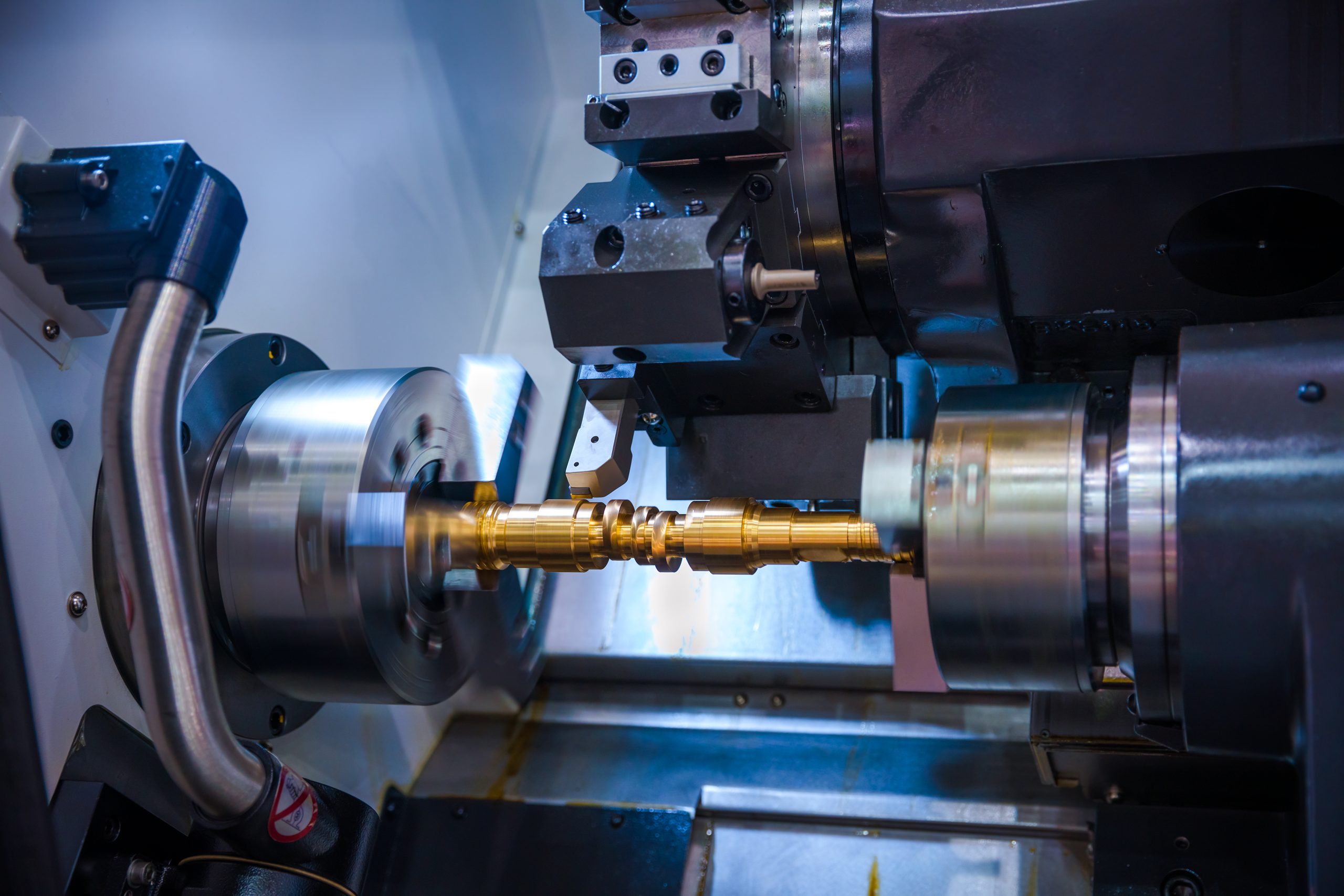

- Skärgas (assist gas) – exempelvis syrgas eller kväve, som tillförs direkt i snittzonen för att antingen förbättra förbränningen (vid syrgas) eller blåsa bort smälta (vid kväve).

- Skyddsgas för optik – ofta torr luft eller kväve som förhindrar förorening av linsen.

- Lasergenereringsgas – i CO₂-lasersystem krävs ofta en blandning av CO₂, N₂ och He, vilket ställer mycket höga krav på blandnings- och mätutrustning.

För fiberlasrar ligger fokus ofta på assistgasflödet, där flöde, tryck och sammansättning direkt påverkar skärresultatet.

Gasmätarens roll i laserskärprocessen

För att säkerställa jämn skärkvalitet och optimal gasförbrukning används gasmätare för att:

- Mäta och reglera volym- eller massflödet av assistgaser

- Upptäcka blockeringar, läckage eller feltryck

- Stödja automatiserad gasväxling vid skärning av olika material

- Dokumentera gasförbrukning per order eller detalj för kalkyl- och kvalitetsändamål

Val av gasmätarteknologi – beroende på gas och tillämpning

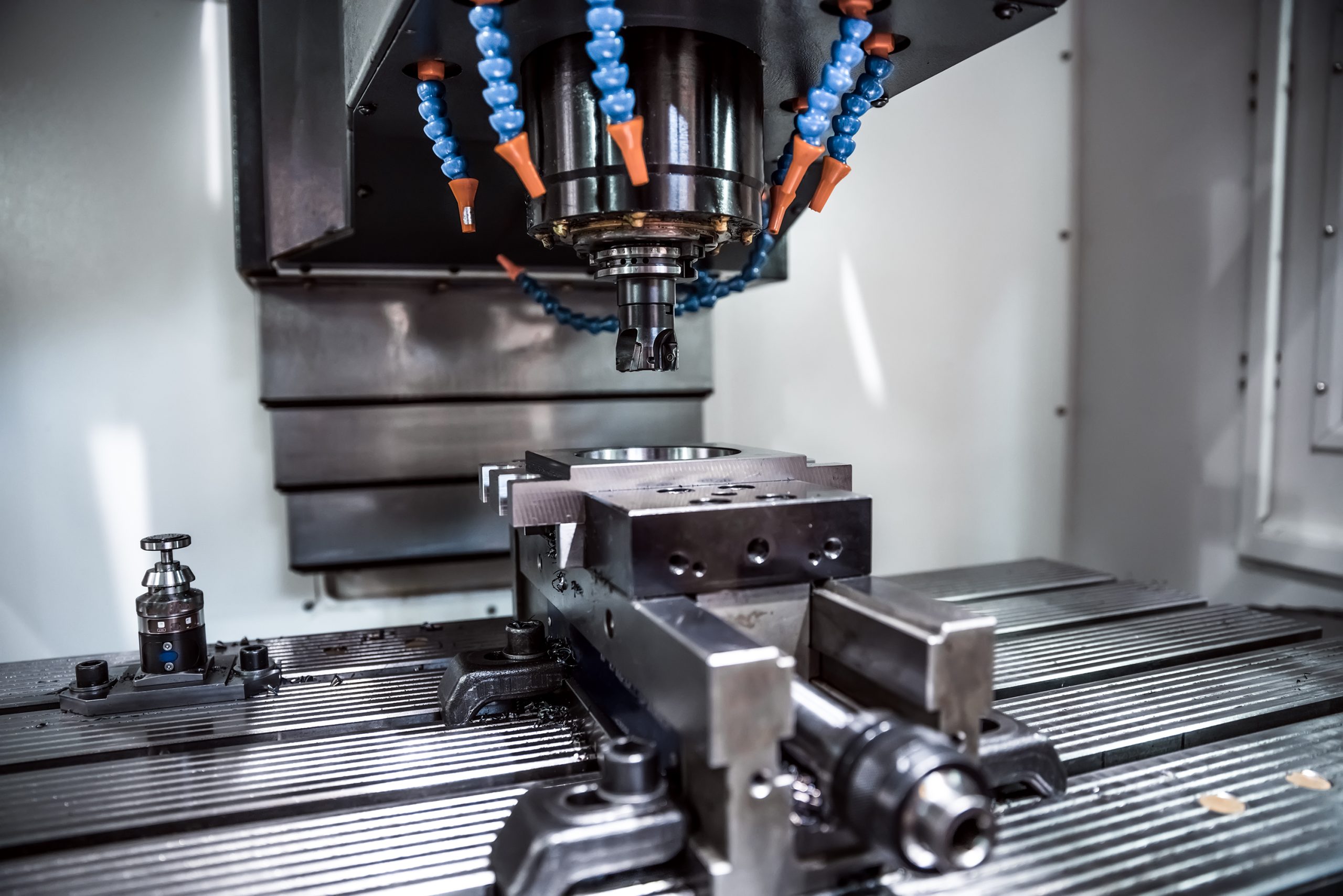

I laserskärsystem är kraven på responsivitet, noggrannhet och renhetsklass ofta mycket höga. Gasmätare måste kunna hantera flödesdynamik upp till 30 bar och flöden över 2000 l/min, särskilt vid kväveskärning i tjockare plåt. Några vanliga tekniker:

- Termiska massflödesmätare (thermal mass): Ofta använda vid kväve och argon – ger bra noggrannhet och kräver ingen kompensation för tryck eller temperatur.

- Coriolisflödesmätare: Ger direkt massflöde oavsett gasens egenskaper. Idealisk för högprecisionsmätning i flerkanaliga system eller vid övergång mellan olika gaser.

- Tryckreglerande flödesmätare (mass flow controllers, MFC): Kombinerar mätning och styrning i ett – vanliga i helautomatiska maskiner där snittparametrar varierar mellan varje detalj.

Exempel på kritiska parametrar som styr gasmätarval

En optimal gasmätare för laserskärmaskiner måste hantera:

- Snabba flödesväxlingar (t.ex. <200 ms reaktionstid)

- Drifttryck upp till 30–40 bar (särskilt vid N₂-skärning av tjock plåt)

- Hög renhetsklass (upp till 5.0/6.0 för argon och kväve)

- Kompatibilitet med styrsystem via Modbus, Profinet eller analoga signaler

Fördelar med korrekt gasövervakning

Rätt val och användning av gasmätare ger både kvalitetsmässiga och ekonomiska fördelar. Här är några konkreta effekter av att använda avancerad gasmätning i laserskärmaskiner:

- Stabil snittkvalitet över tid och mellan operatörsskiften

- Lägre gasförbrukning, särskilt vid kväveskärning, vilket minskar driftskostnader

- Minskad slitage på optik tack vare korrekt skyddsgastryck

- Automatisk omställning mellan gaser och trycknivåer vid materialbyten

- Spårbarhet och dokumentation enligt ISO 9001 och ISO 14001

Integration i moderna system

Dagens högpresterande laserskärmaskiner är ofta utrustade med centrala gasmoduler där gasmätare integreras direkt i systemets PLC eller HMI. Genom att kombinera gasdata med skärparametrar kan operatörer och produktionstekniker göra analyser över gasförbrukning per detalj, spåra avvikelser eller justera processfönster för bättre ekonomi.

I vissa fall används även gasmätare för predictive maintenance – exempelvis för att upptäcka långsamma tryckfall orsakade av förslitning i ventiler eller läckage i slangar.

Slutsats

Gasmätare i laserskärmaskiner är mer än ett mätinstrument – de är en nyckelkomponent i att leverera stabil skärkvalitet, minska gasrelaterade driftstopp och optimera driftskostnader. Genom att förstå gasflödets betydelse och välja rätt mätteknik kan verkstäder uppnå högre lönsamhet och konkurrenskraft i en industri där marginalerna ofta avgörs på mikronivå.