Tekniker, processer och industriell utrustning

Tillverkning av tryckkärl kräver inte bara kvalificerad svetsning och metallurgisk kunskap, utan också avancerade maskiner för plåtbearbetning. Eftersom tryckkärl ofta byggs av grovplåt (4–100 mm tjocklek) och innehåller cylindriska, torisfäriska och sfäriska sektioner, ställs höga krav på maskinparkens kapacitet, precision och anpassningsförmåga. Här följer en teknisk genomgång av de vanligaste maskinerna som används i tryckkärlstillverkning och deras roll i processen.

Grovplåtsbearbetning – en process i flera steg

Tillverkningen av tryckbärande kärlsektioner börjar vanligtvis med formatanpassning och formning av grovplåt. Plåtar levereras från verk i standardformat och behöver skäras, formas och förberedas för svetsning med högsta noggrannhet. De geometriska toleranserna i tryckbärande konstruktioner är ofta snäva – särskilt för att undvika ovalitet, kantglidning och skevhet som kan leda till svetsdefekter eller restspänningar.

Viktiga plåtmaskiner i tryckkärlstillverkning

Här är en översikt av de maskintyper som är centrala i tillverkningen av tryckkärl:

- CNC-plåtrullmaskiner (3- eller 4-rullars): Används för att forma grovplåt till cylindrar. Fyrrullarsmaskiner (med CNC-styrning) ger ökad precision vid för- och efterbockning, vilket minimerar släpp och deformation. Maskinerna hanterar ofta plåttjocklekar upp till 100 mm, och arbetsbredder på upp till 3–5 meter.

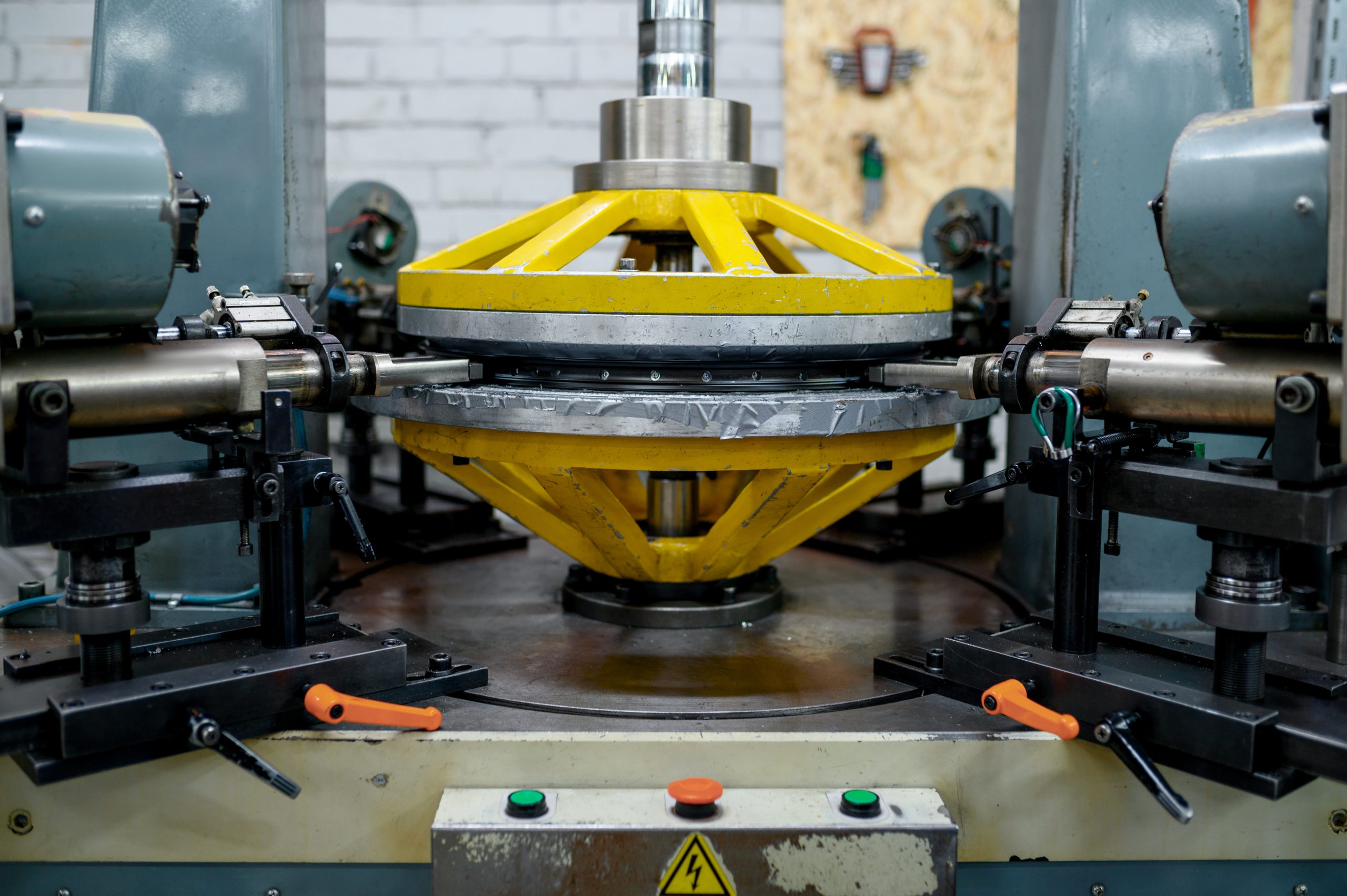

- Pressar för bottnar och kupoler: För att forma torisfäriska och hemisfäriska ändar används hydrauliska pressar med specialverktyg (DIN 28011/DIN 28013-geometrier). Beroende på plåttjocklek och diameter kan presskrafter på över 1000 ton krävas. Vissa verkstäder använder segmentpressning följt av svets och CNC-riktning.

- Kantpressar: Används främst vid tillverkning av plana sektioner, stödkonsoler och tillbehör. Vid tryckkärl i rektangulär eller oval form kan bockade sektioner vara tryckbärande. CNC-styrda maskiner med vinkelkompensation (bomhöjdskontroll, lasersensorer) används för att bibehålla toleranser.

- Plasma- och gasskärmaskiner (CNC): För kapning av grovplåt till exakta former. Plasma ger hög hastighet i mediumtjockt material, medan gasskärning används för mycket tjock plåt (>50 mm). Moderna system har nestingfunktioner och automatisk avfasning för svetsberedning.

- Kantberedningsmaskiner / Fasfräsar: För att skapa V-, X- eller K-fogar inför svetsning används roterande fräshuvuden eller slipsystem med automatisk justering. Detta är särskilt viktigt vid multipass MIG/MAG- eller SAW-svetsning, där fogvinkeln påverkar svetsekonomi och inträngning.

- CNC-bearbetningscenter / fräsverk: Används för bearbetning av flänsar, dysor, hålbilder och anslutningspunkter. Många tillverkare bearbetar dessa ytor efter svetsning, vilket ställer höga krav på fixturering och positioneringsnoggrannhet.

- Hydrauliska riktmaskiner: Efter valsning eller svetsning uppstår ofta deformationer i cylindrar eller bottnar. Riktpressar med digital övervakning används för att återställa rundhet eller planhet inom givna toleranser (t.ex. <1 % ovalitet enligt PED-krav).

- Rotatorer och svetstraktorer: För att möjliggöra automatiserad svetsning av längs- och cirkelsömmar används plåtroterare, rullbockar och traktorsystem. Dessa tillåter kontrollerad rotation av godset vid SAW- eller TIG-svetsning och är ofta integrerade i linjära svetssystem med svetshuvuden på travers.

Integration med digital tillverkning

Många av dagens plåtmaskiner i tryckkärlsindustrin är integrerade i MES-system (Manufacturing Execution Systems) för att säkerställa full spårbarhet, övervakning av maskinparametrar och länkning till CAD/CAM-data. Genom att koppla rullmaskiner, skärbord och svetsverktyg till digitala ritningssystem (via STEP, DXF eller IGES) minskar man felkällor och ökar repeterbarheten.

Vissa avancerade verkstäder använder AI-assisterad bocksimulering och 3D-laserskanning efter varje moment för att verifiera toleranser innan svetsning. Dessa steg är särskilt viktiga för kritiska tryckkärl i applikationer som fjärrvärme, processindustri, kärnteknik och kemikalielagring.

Sammanfattning

Tillverkningen av tryckkärl i grovplåt är en tungindustriell process som kräver specialiserade plåtmaskiner, hög automatiseringsgrad och teknisk kontroll. Valsning, pressning, skärning, fasning och efterriktning är moment som måste ske med hög precision – inte bara för att säkerställa funktion och täthet, utan även för att möta globala normer som PED, ASME och AD 2000. Med rätt maskinpark och digital integration kan verkstäder minska ledtider, öka kvalitet och möta marknadens växande krav på komplexa och certifierade tryckkärl.