Precisionstillverkning med elektrisk urladdning

Gnistbearbetning, eller EDM (Electrical Discharge Machining), är en tillverkningsteknik som möjliggör extremt precis bearbetning av hårda, komplexa eller svårbearbetade material. Tekniken bygger på kontrollerade elektriska urladdningar och används ofta där konventionella metoder inte räcker till. För verkstadsindustrin innebär gnistmaskiner ett viktigt komplement vid tillverkning av formar, verktyg, finmekaniska komponenter och detaljer med trånga toleranser.

Hur fungerar gnistbearbetning?

Till skillnad från traditionell bearbetning som bygger på mekanisk kontakt mellan verktyg och arbetsstycke, använder gnistmaskiner en elektrisk urladdning för att avverka material. En elektrod förs närmare arbetsstycket i en dielektrisk vätska (ofta olja eller dejoniserat vatten). När avståndet blir tillräckligt litet sker en kontrollerad gnista mellan elektroden och arbetsstycket, vilket smälter och förångar en mycket liten mängd material.

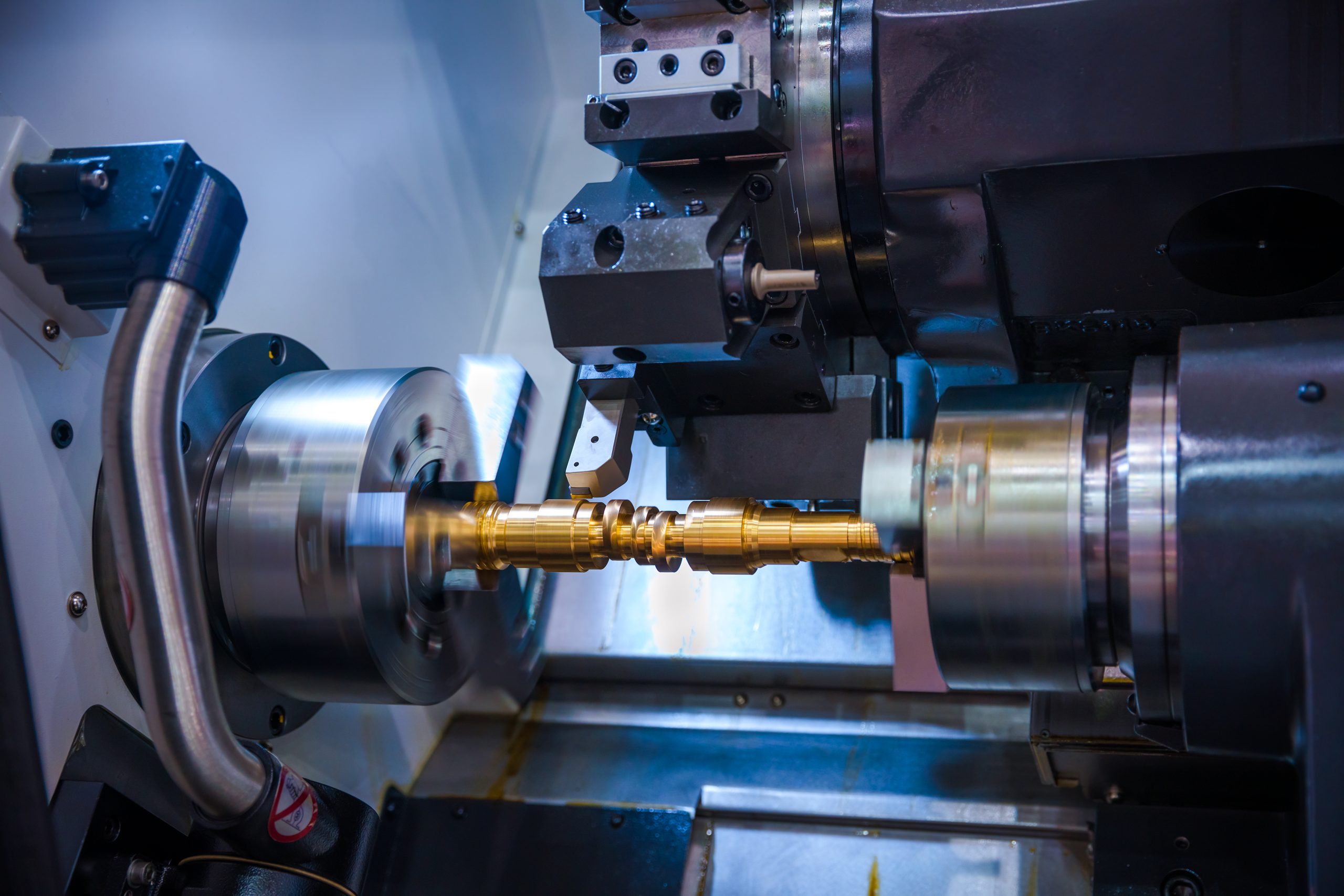

Det finns två huvudsakliga typer av gnistmaskiner:

- Sänkgnistar (Sinker EDM) – en formad elektrod sänks ned i arbetsstycket och används ofta för att skapa tredimensionella former, exempelvis i formverktyg.

- Trådgnistar (Wire EDM) – en tunn metalltråd används som elektrod och rör sig genom arbetsstycket. Passar utmärkt för att skapa mycket tunna snitt och konturer med hög precision.

Tillämpningar inom industrin

Gnistmaskiner används i branscher där extrem noggrannhet, ytfinhet och formkomplexitet krävs. Det handlar ofta om komponenter i härdade stål, titan, karbider eller andra material som är svåra att bearbeta med traditionella verktyg.

Vanliga tillämpningar inkluderar:

- Form- och verktygstillverkning (exempelvis plastformsinsatser eller pressverktyg)

- Finmekanik och mikrobearbetning

- Produktion av komponenter för flyg- och rymdindustrin

- Medicintekniska detaljer i titan eller rostfritt stål

- Tillverkning av skär- och stansverktyg

Fördelar med gnistmaskiner

Gnistbearbetning har ett antal unika fördelar som gör tekniken särskilt lämpad för avancerade industriella applikationer:

- Bearbetning av mycket hårda material – även härdat stål eller karbid kan bearbetas utan förslitning på verktyget.

- Formfrihet – komplexa former, fina hål, skarpa hörn och tunna slitsar kan skapas med hög repeterbarhet.

- Minimal mekanisk påverkan – eftersom ingen fysisk kontakt sker mellan verktyg och arbetsstycke, uppstår inga skärkrafter som riskerar att deformera känsliga detaljer.

- Hög precision och ytfinhet – toleranser ned till mikrometernivå är möjliga, med mycket fina ytor direkt från maskin.

Begränsningar och utmaningar

Trots sina styrkor har gnistbearbetning även begränsningar. Processen är i grunden långsammare än traditionell skärande bearbetning, vilket gör den mindre lämplig för stora volymer eller grovbearbetning. Dessutom krävs en ledande arbetsstyckesmaterial – icke-ledande material som plast kan inte gnistbearbetas.

Tekniken är också beroende av väl kalibrerade parametrar och rätt vätskemiljö för att ge stabila och exakta resultat. Därför ställs höga krav på operatörens kunskap och maskinens precision.

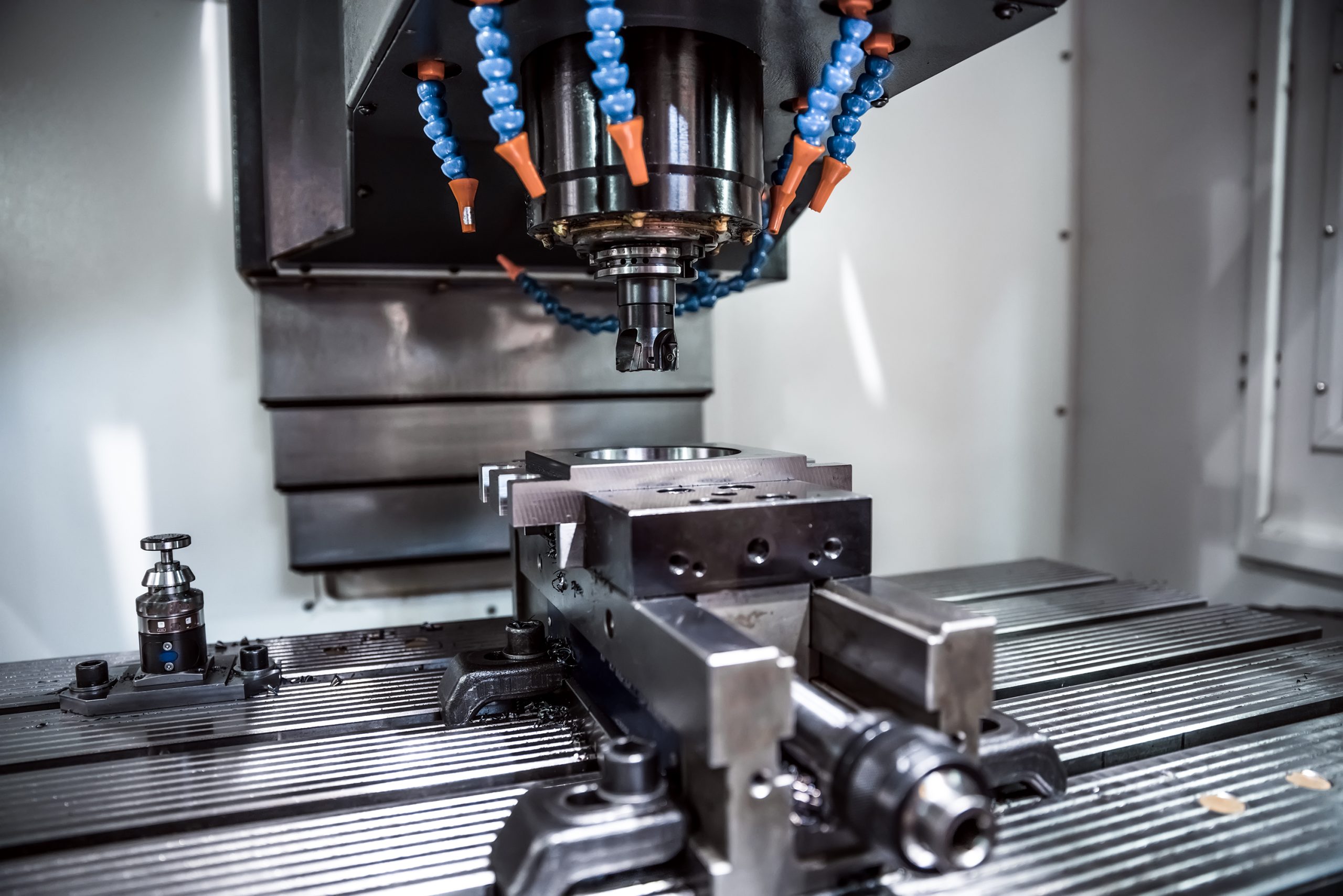

Maskintyper och utveckling

Moderna gnistmaskiner är ofta CNC-styrda och integrerade i avancerade tillverkningskedjor. De kan kommunicera med CAM-system och användas i automatiserade produktionsceller. Teknikutvecklingen har också lett till förbättrad skärhastighet, energieffektivitet och minskad elektrodförbrukning.

Maskinerna kommer i olika format beroende på applikation: från kompakta trådgnistmaskiner till stora sänkgnistmaskiner med flervägsautomation. Ledande tillverkare som Sodick, Makino, Mitsubishi Electric och GF AgieCharmilles erbjuder ett brett utbud av modeller för olika behov.

Sammanfattning

Gnistmaskiner spelar en central roll i precisionsbearbetning där andra metoder går bet. För verkstäder som tillverkar avancerade verktyg, formar och mikromekaniska detaljer utgör tekniken ett ovärderligt tillskott. Trots långsammare bearbetningstider erbjuder gnistbearbetning en kombination av noggrannhet, materialfrihet och komplexitetsmöjligheter som är svår att matcha – och som gör den till en viktig del av den moderna tillverkningsindustrins verktygslåda.