Så tillverkas komponenterna

Att tillverka komponenter till en transmission kräver inte bara skickligt ingenjörsarbete, utan också avancerad maskinteknik. Varje kugghjul, axel och kopplingsdel måste tillverkas med extrem noggrannhet för att uppnå hög prestanda, låg friktion och lång livslängd. För detta används en rad specialiserade maskiner – ofta i kombination – där varje maskin har sin specifika uppgift i produktionskedjan.

Från grovbearbetning av råmaterial till finjustering av färdiga ytor används både traditionella och högteknologiska verkstadsmaskiner. Här är några av de vanligaste maskinerna som används vid tillverkning av transmissionskomponenter:

Vanliga maskiner vid tillverkning av transmissionsdelar:

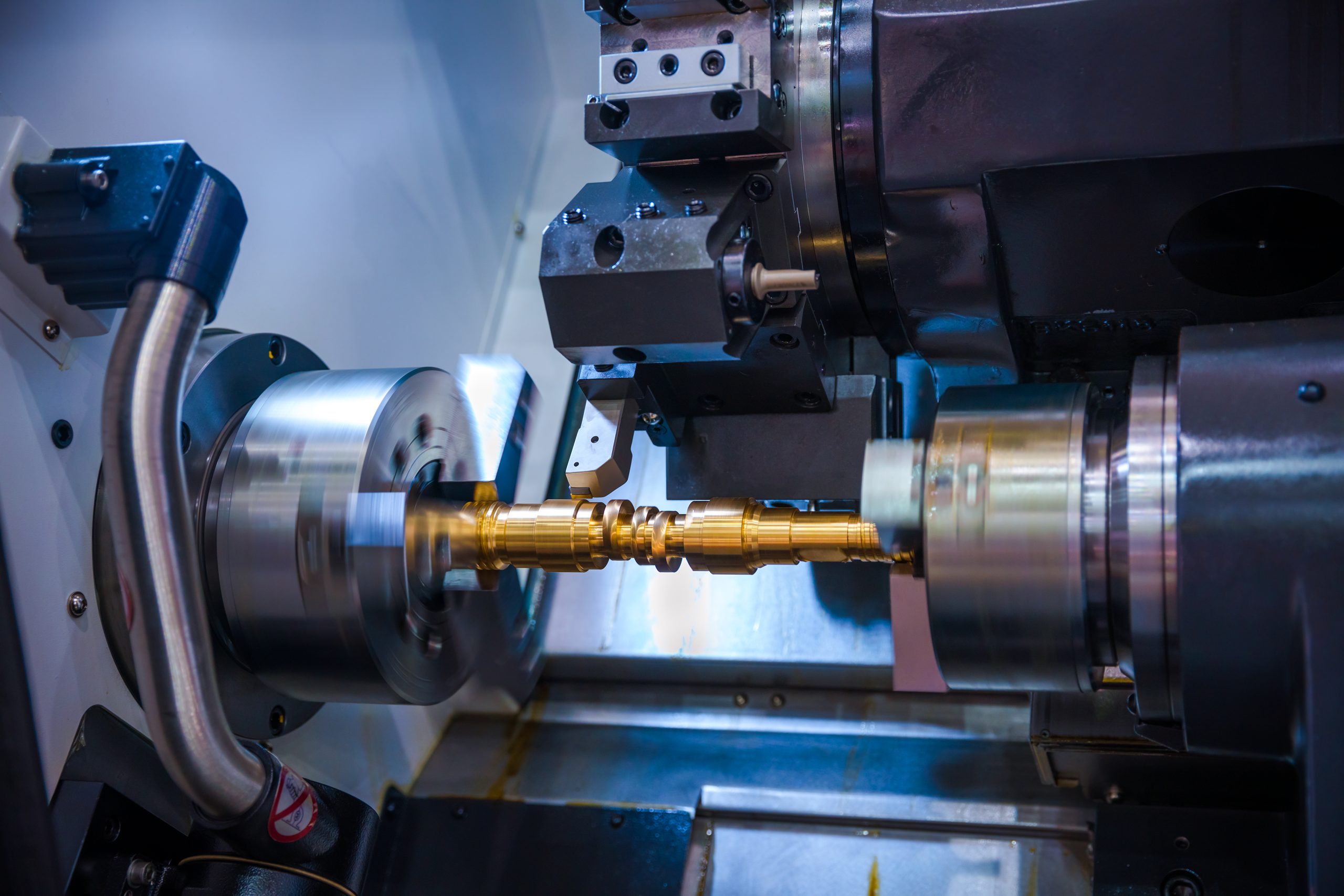

- CNC-svarvar: Bearbetar roterande komponenter som axlar, hylsor och nav. Dessa maskiner styrs digitalt och kan svarva inre och yttre diameter, gängor, spår och andra detaljer med mycket hög precision.

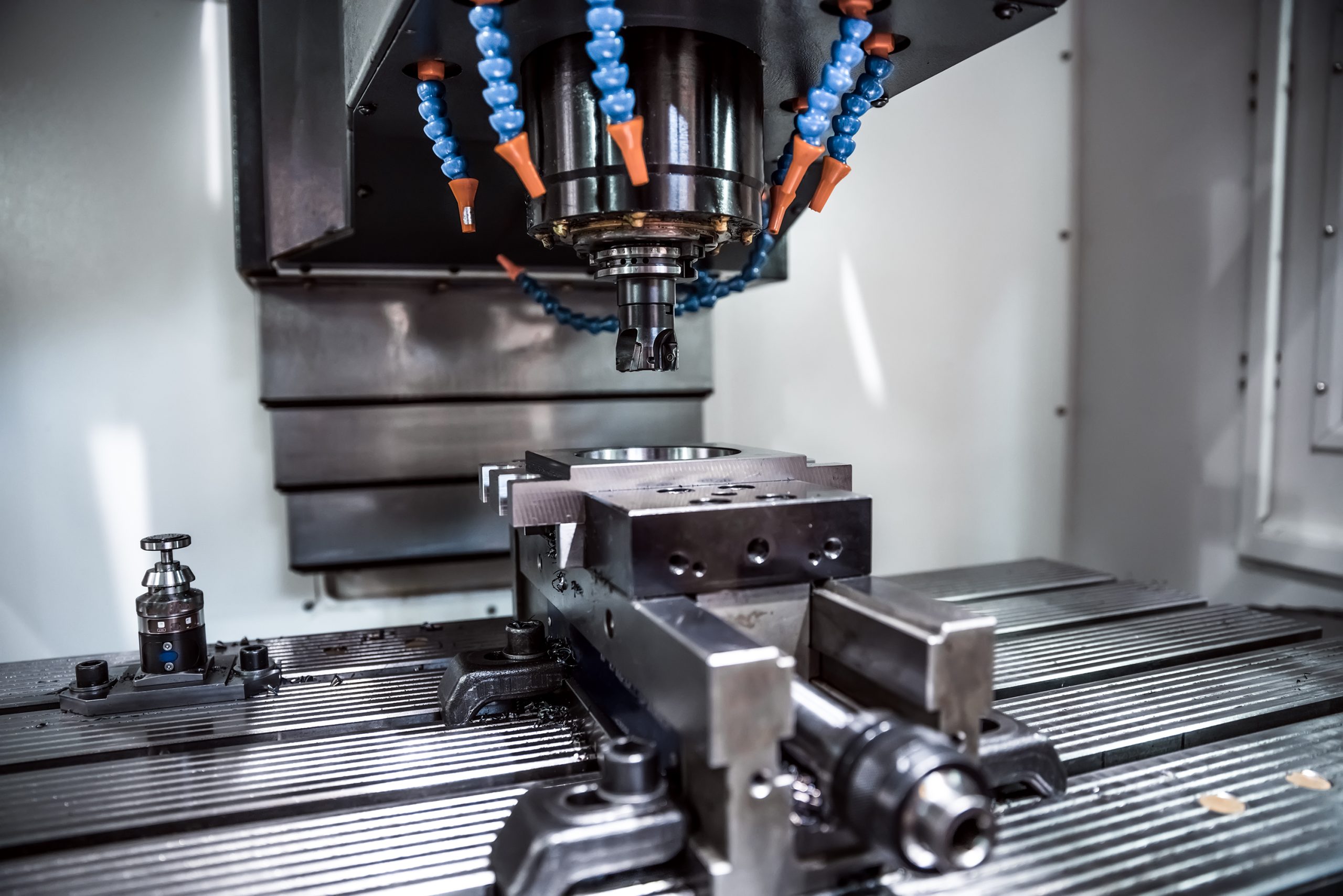

- CNC-fräsmaskiner: Används för plana ytor, spår, hål och komplexa konturer, särskilt vid tillverkning av transmissionshus eller stöddelar. De möjliggör fleraxlig bearbetning i ett och samma uppspänningstillfälle.

- Kuggskärningsmaskiner (gear hobbing/shaping): Specialiserade maskiner för att tillverka kugghjul. Kuggfräsmaskiner (”hobbers”) används för snabba serier, medan shaping-maskiner kan forma invändiga eller mer komplexa kuggar.

- Brotschmaskiner: Pressar eller drar brotschar genom ämnet för att skapa mycket exakta invändiga profiler, som splines eller nyckelspår. Dessa maskiner används där invändiga toleranser är kritiska.

- Slipmaskiner: Avsedda för precisionsbearbetning av ytor och dimensioner. Används exempelvis för att slipa kuggsidor, lagerlägen eller axeltappar till exakta toleranser och ytjämnhet.

- Induktionshärdningsmaskiner: Värmer snabbt upp ytan på en komponent med elektromagnetiska spolar och kyler sedan snabbt ner den för att skapa en hård yta och seg kärna – optimalt för kuggar och axlar.

- Nitreringsugnar: Härdningsugnar som använder en kemisk process för att öka ytans hårdhet utan att förändra komponentens form eller dimensioner.

- Mätmaskiner (CMM – koordinatmätmaskiner): Används för att kontrollera att varje komponent uppfyller kraven på tolerans och passning. De kan mäta både inre och yttre geometrier i mikrometerprecision.

- EDM-maskiner (gnistbearbetning): Bearbetar mycket hårda eller komplexa komponenter där traditionella verktyg inte räcker. Vanligt vid prototyptillverkning eller specialkomponenter.

Samspel mellan maskin och människa

Trots maskinernas höga automationsgrad är det fortfarande människan – operatören, ingenjören och verkstadsteknikern – som ser till att varje maskin används på rätt sätt och att slutresultatet håller högsta kvalitet. För transmissionskomponenter som ska klara både höga varvtal och extrema belastningar krävs ett nära samspel mellan teknisk kunskap och modern produktionsteknik.

Rätt maskiner i kombination med rätt processer gör det möjligt att skapa komponenter som fungerar tyst, effektivt och pålitligt – oavsett om det gäller vardagskörning eller målgång i 300 km/h.